Durabilité

Technologies intelligentes sur le plan climatique

Nous nous efforçons de réduire les émissions de gaz à effet de serre résultant des processus de production afin d'atteindre nos objectifs climatiques et d'offrir à nos clients des produits dont l'empreinte carbone est réduite. Cela signifie que nous développons des processus entièrement nouveaux, sans émissions ou à faibles émissions, et que nous évaluons et pilotons de nouvelles technologies pour une chimie plus durable. Une fois que nous aurons la certitude que ces technologies fonctionnent pour nous, nous les déploierons à plus grande échelle.

Nos nouvelles technologies les plus importantes

Technologie eFurnace :

Premier four de vapocraquage à grande échelle chauffé à l'électricité au monde

En collaboration avec SABIC et Linde, BASF a mis en service la première usine de démonstration au monde pour les fours de vapocraquage à grande échelle chauffés à l'électricité. L'installation de démonstration, qui utilise 6 mégawatts d'énergie électrique renouvelable, teste le comportement des matériaux et le processus à l'échelle industrielle et est entièrement intégrée aux fours de vapocraquage existants à Ludwigshafen.

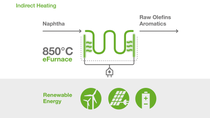

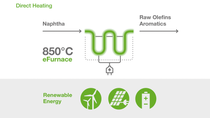

Les vapocraqueurs jouent un rôle central dans la production de produits chimiques de base et nécessitent une quantité importante d'énergie pour décomposer les hydrocarbures en oléfines et en aromatiques. En règle générale, la réaction se déroule dans des fours à des températures d'environ 850 degrés Celsius. Jusqu'à présent, ces températures ont été atteintes en utilisant des combustibles conventionnels. L'usine de démonstration vise à montrer qu'il est possible de produire des oléfines en continu en utilisant l'électricité comme source de chaleur.

En utilisant de l'électricité provenant de sources renouvelables, la nouvelle technologie a le potentiel de réduire les émissions deCO2 de l'un des processus de production les plus énergivores de l'industrie chimique d'au moins 90 % par rapport aux technologies couramment utilisées aujourd'hui.

Deux concepts de chauffage différents sont testés dans deux fours de démonstration distincts :

Pour soutenir le développement de cette nouvelle technologie de four, le projet a reçu un financement du ministère fédéral allemand de l'économie et de l'action climatique dans le cadre de son programme de financement "Decarbonization in Industry" (décarbonisation dans l'industrie).

.jpg)

Plus d'informations

Neutralité climatique grâce à l'hydrogène propre

Pour BASF, l'utilisation d'hydrogène propre est un élément clé de la réduction des émissions de gaz à effet de serre. En Europe, par exemple, BASF est l'un des plus grands producteurs d'hydrogène. Ce gaz est une matière première essentielle et irremplaçable pour des produits importants tels que l'ammoniac et se retrouve dans de nombreux produits de consommation, du chewing-gum au plastique. L'hydrogène est principalement produit à partir d'hydrocarbures tels que le gaz naturel par reformage à la vapeur, ce qui entraîne de fortes émissions deCO2 (environ 9 à 10 tonnes deCO2 par tonne d'hydrogène). La production d'hydrogène est donc l'un des plus gros émetteurs deCO2 de l'industrie chimique.

Afin de produire de l'hydrogène sansCO2 à l'avenir, BASF s'appuie en parallèle sur deux processus : l'électrolyse de l'eau disponible dans le commerce et la pyrolyse du méthane, pour laquelle BASF développe une nouvelle technologie de processus. Pour continuer à développer la production d'hydrogènesans CO2, il faut disposer d'une quantité suffisante d'électricité produite à partir d'énergies renouvelables

Si l'hydrogène est utilisé comme matériau dans l'industrie chimique, il peut être utilisé comme vecteur d'énergie (mobilité, chauffage des bâtiments) dans d'autres domaines d'application. Étant donné que l'hydrogène à faible taux d'émission est peu disponible, il doit être utilisé en priorité dans les domaines où son utilisation est essentielle.

De l'hydrogène propre : Pyrolyse du méthane

L'industrie chimique a besoin de grandes quantités d'hydrogène. Par exemple, BASF l'utilise comme réactif pour la synthèse de l'ammoniac. L'hydrogène étant indispensable pour transporter et stocker l'énergie dans de nombreuses applications durables, son importance ne cessera de croître.

Le reformage à la vapeur est actuellement la procédure la plus importante à l'échelle industrielle pour produire de l'hydrogène à partir de gaz naturel ou de charbon. Toutefois, ce processus libère des quantités considérables deCO2.

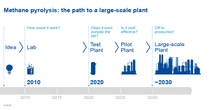

Dans le cadre de son programme de gestion du carbone, BASF collabore avec des partenaires dans un projet financé par le ministère fédéral de l'éducation et de la recherche (BMBF) pour développer la pyrolyse du méthane, une technologie de pyrolyse du méthane permettant de produire de l'hydrogène respectueux du climat à partir du gaz naturel. Le méthane ou le gaz naturel, qui est principalement constitué de méthane, est directement divisé en ses composants, à savoir l'hydrogène et le carbone solide. Le processus consomme relativement peu d'énergie et, s'il fonctionne avec de l'électricité provenant de ressources renouvelables, ilne produit mêmepas de CO2. Comparée à d'autres procédés de production d'hydrogène sans émissions, la pyrolyse du méthane ne nécessite qu'un cinquième environ de l'énergie électrique. Depuis 2021, nous exploitons une installation d'essai pour la pyrolyse du méthane sur le site de Ludwigshafen. Aujourd'hui, la fonctionnalité optimale de l'installation et du concept de chauffage a été confirmée par le fonctionnement continu du réacteur. La prochaine étape consistera à agrandir l'installation d'essai.

Nous travaillons à haute pression sur la pyrolyse du méthane, car nous avons besoin de solutions réalisables pour obtenir de l'hydrogène propre. C'est un défi particulier pour nous que de contribuer à façonner cette voie vers une chimie à faible teneur en carbone".

On ne sait pas encore comment le carbone granulaire issu de notre pyrolyse sera utilisé. En général, il existe de nombreux marchés pour le carbone solide, en particulier pour le carbone de haute pureté, par exemple dans l'industrie de l'aliminium ou de l'acier.

Le stockage est également envisageable en principe, car notre carbone de pyrolyse n'est pas une substance dangereuse et peut être stocké de manière stable. Les différentes approches sont étudiées dans le cadre du projet actuel.

Production d'hydrogènesans CO2: Électrolyse de l'eau

L'hydrogène respectueux du climat joue un rôle important dans la transformation de l'industrie chimique vers la neutralité climatique. BASF est ouverte à la technologie et se concentre sur diverses technologies de l'hydrogène qui produiront à l'avenir de l'hydrogène respectueux du climat en utilisant de l'électricité provenant de sources renouvelables. Outre la pyrolyse du méthane, cela inclut l'électrolyse de l'eau.

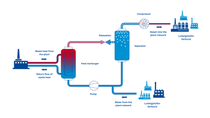

Dans l'électrolyse de l'eau, l'électricité permet de séparer l'eau en hydrogène et en oxygène. Comme l'énergie est apportée par l'électricité et non par un processus d'oxydation, c'est-à-dire par la combustion, la consommation d'électricité est élevée.

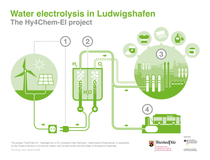

En collaboration avec Siemens Energy, nous avons construit et mis en service sur le site de Ludwigshafen une installation d'électrolyse de l'eau d'une capacité de 54 mégawatts et l'avons intégrée au système Verbund. Le projet Hy4Chem-EI est financé par le ministère fédéral de l'économie et de l'action climatique et par le Land de Rhénanie-Palatinat. L'hydrogène respectueux du climat est utilisé comme matière première pour fabriquer des produits à faible empreinteCO2. Il est également utilisé, dans une moindre mesure, pour des concepts de mobilité régionale dans la région métropolitaine Rhin-Neckar.

.jpg)

Le plus grand électrolyseur à membrane échangeuse de protons (MEP) d'Allemagne est entré en service sur le site de BASF à Ludwigshafen en mars 2025. Conçu pour produire de l'hydrogène sans carbone, l'électrolyseur a une charge connectée de 54 mégawatts et la capacité de fournir à l'usine principale jusqu'à une tonne métrique de cette importante matière première chimique chaque heure.

Communiqué de presse : BASF met en service un électrolyseur à eau de 54 mégawatts

Capture, stockage et utilisation du carbone

Notre objectif est d'empêcher les émissions deCO2 de se produire. Cependant, même avec une transition complète vers les énergies renouvelables et l'adoption de nouvelles technologies de production, il sera pratiquement impossible d'éviter complètement les émissions deCO2 dans certains domaines. Ces émissions résiduelles, souvent qualifiées de "difficiles à supprimer", qui ne peuvent manifestement être évitées qu'au prix d'efforts techniques considérables ou à un coût extrêmement élevé, menacent considérablement la compétitivité de notre production ou l'existence de certains produits. C'est pourquoi nous avons besoin du captage et du stockage du carbone (CSC) en tant que technologie de transition qui, en fonction de la disponibilité des infrastructures, pourrait nous aider à atteindre nos objectifs climatiques tout en restant compétitifs. Le mot clé ici est "transition". Nous ne pouvons pas compter sur le CSC comme solution permanente et continuer à fonctionner dans un monde "fossile". Pour atteindre le niveau zéro et réduire la concentration deCO2 dans l'atmosphère, nous devons passer à l'utilisation du CO2 comme matière première (CCU).

BASF étudie actuellement divers projets de CSC et de CCU pour ses sites en Europe, aux États-Unis et en Asie. Un exemple est le projet Kairos@C à Anvers, dont l'objectif est de réduire de manière significative les émissions deCO2 dans le cluster industriel du port d'Anvers. Le projet est cofinancé par l'Union européenne et le gouvernement flamand.

Production de méthanolsans CO2

Le méthanol est une matière première importante pour l'industrie chimique. Les chercheurs de BASF ont donc travaillé sur un nouveau processus respectueux du climat pour produire ce produit chimique de base, dans le but non seulement de réduire les émissions deCO2, mais aussi de ne pas émettre deCO2 tout au long du processus. Le développement du processus dans le cadre du programme de R&D sur la gestion du carbone est terminé et BASF étudie actuellement toutes les possibilités d'utilisation.

Le procédé

Dans le nouveau procédé de BASF, le gaz de synthèse est produit par oxydation partielle du gaz naturel ou du biogaz, ce qui ne produit aucune émission deCO2. Si les étapes de la synthèse et de la distillation du méthanol ont pu être reprises presque telles quelles, il a fallu faire preuve d'inventivité pour combiner et traiter les flux de gaz résiduels générés ici. Ils sont d'abord brûlés avec de l'oxygène pur (oxycombustion). Le lavage des gaz à l'aide du procédé OASE® de BASF permet ensuite d'éliminer complètement leCO2 des gaz de combustion. Pour s'assurer que le carbone n'est pas perdu mais qu'il est à nouveau disponible pour la synthèse du méthanol, leCO2 capturé est réintroduit dans le processus. De l'hydrogène supplémentaire est nécessaire en complément, qui doit également être produit sans émissions deCO2.

.png)

Électrification de la production de vapeur

La vapeur est l'une des principales sources d'énergie pour la production chimique. Nous l'utilisons pour sécher nos produits et chauffer les réacteurs. La production de vapeur à partir de combustibles fossiles produit du CO2. À l'avenir, nous voulons produire de la vapeur électriquement et éviter ces émissions. Comment y parvenir ?

Pour produire de la vapeur sans CO2 à l'avenir, BASF s'appuie sur des technologies basées sur l'électricité, telles que les chaudières électriques et les pompes à chaleur. Les turbines à vapeur électrifiées peuvent également réduire notre demande de vapeur et nous permettre de remplacer directement la vapeur par de l'électricité.

Chacun des cinq principaux sites de production de BASF génère plus de chaleur résiduelle qu'il n'en faut pour couvrir ses propres besoins en vapeur. Jusqu'à présent, la majeure partie de cette chaleur résiduelle est restée inutilisée. L'objectif est de convertir cette chaleur perdue en énergie utilisable et de l'utiliser pour produire de la vapeur, par exemple. Les pompes à chaleur industrielles en sont la clé.

Comment fonctionne la production de vapeur sans CO2 par récupération d'énergie

Construction de la plus grande pompe à chaleur industrielle au monde pour la production de vapeursans CO2 sur le site de Ludwigshafen

En octobre 2024, nous avons reçu l'autorisation de financement du ministère fédéral allemand de l'économie et de l'action climatique pour la construction de la pompe à chaleur industrielle la plus puissante au monde.

La pompe à chaleur prévue aura une capacité de 500 000 tonnes de vapeur par an. La chaleur résiduelle utilisée comme source d'énergie thermique provient de l'un des deux vapocraqueurs du site, où elle est générée lors du refroidissement et de la purification des gaz de traitement. Grâce à l'électricité produite à partir de sources renouvelables, on obtient ainsi de la vapeur exempte de CO2, dont la majeure partie sera utilisée pour la production d'acide formique. Grâce à la pompe à chaleur, il est possible de réduire les émissions de gaz à effet de serre de 98 %. Une plus petite partie de la vapeur exempte de CO2 est injectée dans le réseau de vapeur du site et fournie à d'autres installations de production de BASF. Au total, la pompe à chaleur permettra d'éviter jusqu'à 100 000 tonnes d'émissions de gaz à effet de serre par an dans l'usine principale de l'entreprise.

.jpg)

Organisme de financement : Ministère fédéral des affaires économiques et de l'action climatique, financé sur la base d'une résolution du Bundestag allemand.