Changement pour le climat

Un moteur vert pour la chimie

Les vapocraqueurs sont les moteurs au cœur de l’industrie chimique. Les fours haute température alimentés au gaz sont essentiels à la production chimique de base, mais ce processus très énergivore émet des quantités significatives de CO2. Pour relever le défi du climat et de l’énergie, BASF, Sabic et Linde ont construit la première usine de démonstration au monde pour les fours de vapocraquage chauffés à l'électricité à grande échelle. En avril 2024, les trois entreprises ont célébré la mise en service de ce démonstrateur. L’objectif de ce projet : réduire d’au moins 90 %, comparé aux technologies conventionnelles, les émissions de CO2 de l’un des processus les plus énergivores de l’industrie de la chimie.

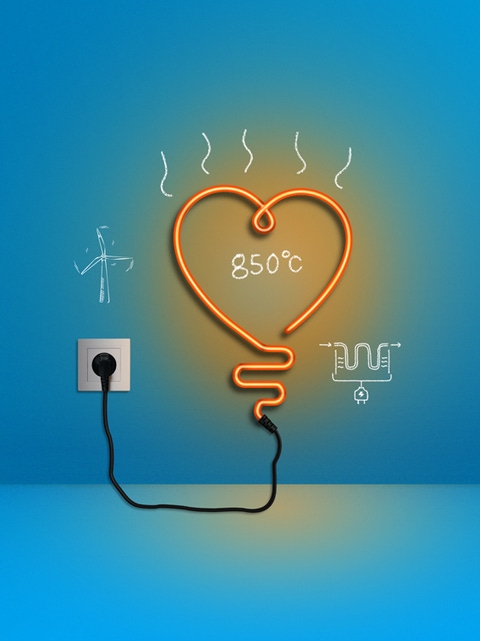

L’idée : prendre le changement à cœur

De nombreux produits du quotidien sont fabriqués à partir de matériaux qui n’existeraient pas sans les vapocraqueurs, des fours qui fonctionnent généralement à des températures extrêmement élevées d’environ 850 °C. Situés au début de la chaîne de valeur chimique, ces fours décomposent les hydrocarbures à longue chaîne du naphta, une essence brute. Le processus produit des oléfines et des aromatiques, substances chimiques constituant la base de nombreux produits dont les vitamines, les solvants, les produits chimiques spécialisés, les plastiques et les produits pharmaceutiques.

Mais aujourd’hui, le processus de vapocraquage est alimenté par des combustibles fossiles. L’électrification des fours pourrait bien transformer le cœur de l’industrie chimique mondiale.

Les bases : le naphta

Le naphta est issu de la distillation du pétrole brut. Il est utilisé pour la production d’essence, mais constitue également la base de l’éthylène et du propylène, du benzène, du toluène et du xylène. Avec le méthanol et l’ammoniac, il s’agit des sept grands produits chimiques sur lesquels repose la quasi-totalité de la chimie organique industrielle.

Le site Verbund de BASF à Ludwigshafen possède son propre port. À partir de ce terminal, les ingrédients primaires destinés à la production de produits chimiques tels que le naphta, le méthanol ou les gaz liquéfiés comprimés sont transportés par des pipelines directement jusqu’aux usines de production ou les réservoirs de stockage.

La mission : repenser les fondamentaux

BASF s’est fixé des objectifs ambitieux et se donne les moyens, au niveau mondial, pour atteindre Net Zero émissions1 de CO2 d’ici 2050. Pour atteindre cette étape cruciale, la transition de la production chimique vers des sources d’énergie renouvelable est essentielle. Le projet eFurnace (four électrique) pourrait avoir un impact majeur sur le parcours de l’industrie chimique vers la neutralité climatique. L’usine de démonstration vise à montrer que les émissions de CO2 peuvent être réduites d’au moins 90 % par rapport aux vapocraqueurs conventionnels. Cet objectif comprend les émissions de Scope 1, 2 et 3.1, qui incluent les émissions directement dues au chauffage du vapocraqueur et les émissions de vapeur et d’électricité.

Découvrez comment nous réduisons nos émissions

Plus de détails sur nos objectifs de protection du climat

1 L’objectif comprend les émissions de Scope 1, 2 et 3.1. D’autres gaz à effet de serre sont convertis en équivalents CO2 conformément au Protocole sur les gaz à effet de ser

La construction : réaliser l’impossible

La construction de l’usine de démonstration eFurnace, démarrée en 2022, s'est achevée en avril 2024. En cas de succès, elle prouvera qu’une électricité issue de sources d’énergie renouvelable peut atteindre efficacement les températures requises pour produire des produits chimiques de base. Deux concepts de chauffage sont testés en parallèle : le chauffage direct, qui applique un courant électrique directement aux tubes de traitement à l’intérieur du réacteur, et le chauffage indirect, qui utilise la chaleur rayonnante d’éléments chauffants placés autour des tubes.

Le prototype sera entièrement intégré à l’un des deux vapocraqueurs existants du site de BASF à Ludwigshafen. BASF exploite également des vapocraqueurs à Port Arthur (Texas), à Anvers (Belgique) et à Nanjing (Chine).

L’objectif : disposer d’un pilote industriel pour la transformation

L’usine de démonstration eFurnace traitera environ quatre tonnes d’hydrocarbures par heure. L’installation consommera environ six mégawatts d’énergie renouvelable issue de l’éolien, du solaire et de l’hydraulique pour casser ces hydrocarbures à longues chaînes de carbone en oléfines et aromatiques.

Cela illustre l’énorme quantité d’énergie nécessaire pour faire fonctionner les vapocraqueurs et les économies potentielles de CO2 qui pourraient être réalisées si ce projet pilote aboutissait. Si tous les vapocraqueurs du monde étaient chauffés à l’électricité verte, l’impact sur la demande en énergie verte de l’industrie chimique serait considérable.

L’avenir de la chimie verte : financer le changement

Le ministère fédéral allemand de l’Économie et du Climat a reconnu l’énorme potentiel du projet : le développement de l’usine de démonstration eFurnace bénéficie ainsi d’un soutien de 14,8 millions d’euros dans le cadre du programme de financement « Décarbonation de l’industrie », qui aide les industries allemandes à forte intensité énergétique dans leurs efforts vers la neutralité carbone. Le projet est financé par l’Union européenne dans le cadre du programme NextGenerationEU.

L'électrification de vapocraqueur extrêmement énergivore marque une étape cruciale dans le parcours de transformation initié par BASF dont la mission est d'atteindre zéro émission nette de CO2.

Le « Verbund » de BASF : efficience des ressources

En allemand, « Verbund » signifie « intégration ». Chez BASF, la durabilité est déjà une réalité. Sur nos sites Verbund, uniques en leur genre, les installations de production, les flux d’énergie, la logistique et l’infrastructure sont interconnectés de manière intelligente, ce qui nous permet d’utiliser l’énergie et de préserver les ressources de manière plus efficiente. Les sous-produits de chaque processus servent de matières premières pour les autres. Cela réduit les émissions, mais aussi les coûts logistiques. La mise en réseau intelligente garantit également une alimentation énergétique optimale de nos sites. À titre d’exemple, la chaleur résiduelle résultant d’un processus de production dans une usine est utilisée comme énergie dans d’autres usines.

BASF possède six sites Verbund à travers le monde, qui sont situés en Europe, en Amérique du Nord et en Asie. Représentant plus de la moitié des produits de BASF, ils constituent nos producteurs principaux. BASF exploite 233 autres sites de production.

En savoir plus sur la chimie verte chez BASF :

Financé par l’Union européenne - NextGenerationEU. Les opinions exprimées sont celles de l’auteur uniquement et ne reflètent pas nécessairement celles de l’Union européenne ou de la Commission européenne. Ni l’Union européenne ni la Commission européenne ne sauraient en être tenues responsables.