Cambiare per il clima

Un motore verde per la chimica

Gli steam cracker, o fornaci, sono i motori al centro dell’industria chimica. Alimentati a gas, sono essenziali per la produzione chimica di base. Tuttavia, il processo è ad alta intensità energetica ed emette quantità significative di CO2. Per affrontare la sfida climatica ed energetica, nel 2022 BASF, Sabic e Linde hanno iniziato la costruzione del primo impianto dimostrativo al mondo per steam cracker riscaldati elettricamente, su larga scala. Nell’Aprile 2024, le tre aziende hanno festeggiato l’inaugurazione di questo impianto pilota. Obiettivo comune: ridurre le emissioni di CO2 di almeno il 90% rispetto ad oggi di questo processo, che è uno dei più intensi dal punto di vista energetico.

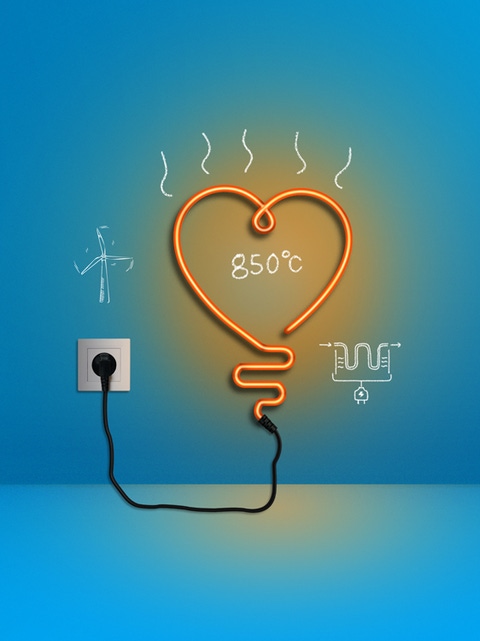

L’idea: prendere a cuore il cambiamento

Molti prodotti di uso quotidiano sono realizzati con materiali che, senza steam cracker, non esisterebbero. Parliamo di fornaci che funzionano a temperature elevatissime, pari a circa 850 °Celsius. Posti a monte della filiera produttiva, questi enormi forni scompongono gli idrocarburi a lunga catena della nafta in olefine e sostanze aromatiche, ossia molecole alla base di innumerevoli prodotti tra cui vitamine, solventi, specialità, materie plastiche e prodotti farmaceutici.

Tuttavia, il processo di cracking a vapore è attualmente alimentato da combustibili fossili. L’elettrificazione dei cracker potrebbe trasformare il cuore dell’industria chimica globale.

La base: Nafta

Distillata dal petrolio greggio, la nafta viene utilizzata per la produzione di benzina, ma costituisce anche la base per etilene e propilene, benzene, toluene e xilene. Insieme a metanolo e ammoniaca, queste sono le sette molecole su cui si basa quasi tutta la chimica organica industriale.

La sede BASF a Ludwigshafen, dispone di un porto dedicato. Da qui, le materie prime per la produzione chimica come nafta, metanolo o gas liquefatti e compressi vengono trasportati direttamente agli impianti di produzione o ai serbatoi di stoccaggio.

La missione: ripensare gli elementi essenziali

BASF si è posta obiettivi molto ambiziosi e sta lavorando a livello mondo per raggiungere il Net Zero in termini di emissioni ci CO2 entro il 2050. Per raggiungere questo traguardo, è essenziale passare all’energia rinnovabile. Il progetto eFurnace potrebbe, quindi, avere un impatto importante sul percorso dell’industria chimica verso la neutralità climatica. L’impianto pilota mira a dimostrare come, rispetto ai tradizionali cracker a vapore, sia possibile ridurre le emissioni di CO2 di almeno il 90%. Questo obiettivo include le emissioni in Scope 1, Scope 2 e Scope 3.1, ovvero quelle prodotte direttamente dal riscaldamento degli steam cracker e quelle derivanti da vapore ed elettricità.

Scopri come stiamo riducendo le nostre emissioni

Approfondisci i nostri obiettivi in termini di protezione del clima

1 L’obiettivo include le emissioni Scope 1, Scope 2 e Scope 3.1. Altri gas serra vengono convertiti in equivalenti di CO2 secondo il Greenhouse Gas Protocol.

La costruzione: integrare l’impossibile

La costruzione dell’impianto dimostrativo eFurnace è iniziata nel 2022 e si è conclusa nell’Aprile 2024. In caso di successo, si dimostrerà che l’elettricità proveniente da fonti di energia rinnovabili può raggiungere efficacemente le temperature necessarie per produrre sostanze chimiche di base. Due concetti di riscaldamento vengono testati in parallelo: riscaldamento diretto, in cui la corrente elettrica viene alimentata direttamente ai tubi di processo all’interno del reattore, e riscaldamento indiretto, utilizzando calore radiante proveniente da elementi riscaldanti che circondano i tubi.

Il prototipo sarà completamente integrato in uno dei due steam cracker esistenti presso la sede di BASF a Ludwigshafen. BASF gestisce anche steam cracker a Port Arthur (Texas), Anversa (Belgio) e Nanchino (Cina).

L’obiettivo: un progetto pilota per la trasformazione

L’impianto dimostrativo eFurnace lavorerà circa quattro tonnellate di idrocarburi all’ora. L’impianto utilizzerà circa sei megawatt di energia rinnovabile prodotta da energia eolica, solare e idrica per suddividere tale quantità di lunghe catene di carbonio in olefine e sostanze aromatiche.

Ciò illustra l’energia significativa necessaria per utilizzare gli steam cracker e i potenziali risparmi di CO2 che si potrebbero ottenere se questo progetto pilota dovesse avere successo. Se tutti i cracker a vapore in tutto il mondo fossero riscaldati con elettricità verde, ciò avrebbe un impatto significativo sulla domanda di energia verde dell’industria chimica.

Il futuro della chimica verde: finanziamenti per il cambiamento

Il Ministero Federale tedesco degli Affari Economici e dell’Azione per il Clima ha riconosciuto l’enorme potenziale del progetto: lo sviluppo dell’impianto dimostrativo eFurnace è ha ricevuto la sovvenzione di 14,8 milioni di euro attraverso il programma di finanziamento “Decarbonizzazione nell’industria”, un programma che assiste i settori ad alta intensità energetica in Germania nel loro impegno verso la neutralità delle emissioni di carbonio. Il progetto è finanziato dall’Unione Europea nell’ambito del programma NextGenerationEU.

La missione diBASF di raggiungere il net zero di emissioni di CO2 e l’elettrificazione dello steam cracker ad alta intensità energetica è una pietra miliare significativa nel nostro percorso di trasformazione

BASF “Verbund”: uso efficiente delle risorse

“Verbund” significa essenzialmente “interconnesso” in tedesco. In BASF, la sostenibilità è già una realtà vivente. Presso i nostri stabilimenti unici di Verbund, gli impianti di produzione, il flusso energetico, la logistica e le infrastrutture sono interconnessi in modo intelligente, consentendoci di utilizzare l’energia e conservare le risorse in modo più efficiente. I sottoprodotti di un processo vengono utilizzati come materie prime per altri. Ciò non solo riduce le emissioni, ma anche i costi logistici. Il networking intelligente consente anche un’alimentazione energetica ottimale presso i nostri siti. Per esempio, il calore di scarto proveniente dal processo di produzione in un impianto viene utilizzato come energia in altri impianti.

BASF ha sei stabilimenti Verbund in tutto il mondo, situati in Europa, Nord America e Asia. Sono i nostri principali produttori, che rappresentano più della metà dei prodotti BASF. BASF gestisce altri 233 stabilimenti di produzione.

Maggiori informazioni sulla chimica verde in BASF:

Finanziato dall’Unione Europea - NextGenerationEU. Le opinioni espresse sono esclusivamente quelle dell’autore e non riflettono necessariamente le opinioni dell’Unione Europea o della Commissione Europea. Né l’Unione Europea né la Commissione Europea sono da ritenersi responsabili dei contenuti espressi.