BASFのイノベーション

調達

EVを推進することは、原材料調達地を大切にすること

電気自動車(EV)の電池材料に必要な金属の調達方法こそが、EV自体のサステナビリティに関わる極めて重要な要素であることをBASFは認識しています。

そのため、パートナーや地域の鉱業協同組合、政府当局と協力し、鉱山作業員の労働環境改善に向けた国際的な一連の取り組みを行なっています。またBASFは、グローバル・バッテリー・アライアンス(GBA)の創業メンバーでもあります。持続可能な雇用を生み出し、パリ協定で掲げられた目標達成に寄与する、持続可能で責任あるサプライチェーンの育成にGBAは取り組んでいます。

ニッケルやコバルトなどの金属は、グローバルなEVバリューチェーンの力強い成長を支えるために不可欠であることから、これらの金属の調達によって生じる影響を最小限に抑える取り組みを行っています。各サプライチェーンのサステナビリティを評価することで、環境、社会、人権の基準が尊重されることを目指しています。ガバナンス強化が必要な場合、NGO、業界、コミュニティ、労働組合が共同運営する、「責任ある鉱業保証のためのイニシアチブ」などの包括的な第三者認証によって、サプライチェーンは評価されます。

生産

EVを推進し、カーボンフットプリントを抑制する

電気自動車用の電池材料を生産するには多くのエネルギーが必要となります。BASFはよりエネルギー効率が高いプロセスや、より多くの再生可能エネルギーを利用し、輸送ルートを短縮することで、カーボンフットプリントを削減しています。

フィンランドのハルヤヴァルタにある前駆体の生産工場や、ドイツのシュヴァルツハイデにある正極材の生産工場で採用している革新的な技術により、正極材の生産時に発生するカーボンフットプリントを、業界ベンチマーク比で最大40%削減しています。

BASFは、すべての主要マーケットで生産設備を持つ最初の正極材サプライヤーとなります。正極材とは、電気自動車用の電池内で電気を起こす化学物質です。アジア、欧州、北米といったすべての主要マーケットに生産資産や研究開発チームがあることから、各地方自治体の要件を満たすソリューションを提供することでお客様をサポートし、電気自動車の世界的な需要に対応しています。最近では、世界最大の電池材料マーケットである中国への進出に向けて、BASFは大手リチウムイオン電池材料のサプライヤーである杉杉と合弁会社を設立しました。

リサイクル

BASFと切り離すことのできない金属

パートナー企業とともにBASFは、EV駆動に必要とされる金属不足の解決に向けた革新的な技術を研究しています。

当社の革新的なリサイクル工程により、寿命を迎えたEV電池や電池の生産工程で生じるスクラップから抽出した希少性の高い金属を、世界トップレベルの水準で回収しています。これらの金属をリサイクルすることで、天然資源の節約や二酸化炭素排出量の削減に繋がります。

ドイツのシュヴァルツハイデでは、リチウム、ニッケル、コバルト、マンガンといった様々な金属を抽出し、新しい電池への再利用を可能にする電池リサイクルの試作工場を建造中です。これは、より持続可能な電気自動車の開発に必要な「循環」に繋がる大きな一歩です。

研究

情熱が宿るプロジェクト

BASFはカーボンフットプリントを削減するために、新材料、革新的なリサイクルソリューション、最先端の処理技術に関する研究を常に行っています。よりサステナブルなEV電池材料開発に向けて、今後もあらゆる努力を講じていきます。

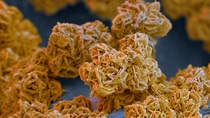

BASFはわずか数マイクロメートルの微粒子から構成される電池用の先端正極材料を開発しています

BASFのグローバルな研究開発チームは、電池材料の性能改善に向けて絶え間ない研究を行っています。一般的な中型車の実質的な航続距離を600kmに伸ばし、充電時間を15分に短縮することが目標です。

また、EV電池からコバルトを取り除く、あるいは大幅に削減する方法についても研究を進めています。その実現のために、最先端の研究を生産レベルにまで拡大する方法を模索しています。

リチウムイオン電池用の正極材に関する研究開発に加え、次世代電池の部品に関する研究も行っています。例えば、電解質が液体ではなく固体であり、負極材がグラファイトではなくリチウムである全固体電池。これにより、安全性が飛躍的に向上し、電池の小型化にも繋がります。

大学や学術機関、民間企業と連携することで、有望な新材料や材料の改善に関する科学的な発見も見逃しません。当社の連携ネットワークの1つに、BASFとドイツ・カールスルーエ工科大学の共同研究所であるBELLA(電池および電気化学研究所)が挙げられます。