Medien

BASF auf der Fakuma 2017: Kunststoffvielfalt hautnah erleben

- Technische Kunststoffe eröffnen neue Möglichkeiten für Autoinnenraum, Ladeluftstrecke und Fahrwerk

- Bodenbelag IQ ONE aus Elastollan® (TPU) trotzt Strapazen und bleibt flexibel

- Spagat gelungen: Stuhldesigns am Messestand vereinen filigrane Optik mit Stabilität – dank Ultrasim®

- Abstandshalter aus Ultramid® sorgen für die perfekte Dämmung bei vorgehängten hinterlüfteten Fassaden

- Tinuvin® Lichtstabilisatoren von BASF für langlebige Kunststoffe im Autoinnenraum und Kunstrasen

- Neuartige Folien aus Ultramid® bleiben weich, transparent und reißfest

Vom 17. bis 21. Oktober 2017 öffnet die Fakuma in Friedrichshafen wieder ihre Tore. Auch in diesem Jahr dürfen sich die Besucher am Stand 4306 in Halle B4 auf innovative Kunststofflösungen der BASF für die Bau- und Möbelindustrie sowie für Automobil und Verpackungen freuen. Außerdem gibt es ein Wiedersehen mit dem „Superhelden für Ingenieure“ Ultramid® Advanced N, dem neuen Polyphthalamid (PPA) der BASF für anspruchsvolle Anwendungen in vielen Industrien.

Einzigartige technische Kunststoffe für den Autoinnenraum, die Ladeluftstrecke und das Fahrwerk

Für die Automobilindustrie präsentiert BASF technische Kunststoffe für den Autoinnenraum, die Ladeluftstrecke und das Fahrwerk. Zum ersten Mal der Öffentlichkeit vorgestellt werden zwei einmalige Spezial-Polyamide für das Auto-Interieur, die neue Designmöglichkeiten für hochwertig glänzende Oberflächen, hinterleuchtete Struktur- und Funktionselemente und haptisch ansprechende Designs eröffnen. Beide Kunststoffe stellen kosten-effiziente Materiallösungen in chemisch und optisch anspruchsvollen Anwendungen dar. Bei der Entwicklung wurden zudem die strengen Anforderungen der Automobilindustrie an Emissionen und Geruch im Autoinnenraum berücksichtigt.

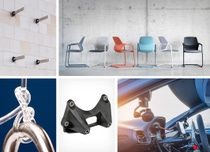

Darüber hinaus zeigt die BASF Strukturbauteile, die zusammen mit führenden Automobilzulieferern entwickelt und mithilfe des Simulationstools Ultrasim® optimiert wurden: Die Motorträger, Getriebequerträger und Getriebeadapter aus glasfaserverstärktem Ultramid® erfüllen die gestiegenen Kundenanforderungen an das Crash- und NVH-Verhalten (NVH = Noise, Vibration und Harshness) im Antriebsstrang. Sie demonstrieren darüber hinaus die hervorragende Übereinstimmung von Ultrasim®-Simulation und Bauteilverhalten und zeigen so Kosteneinsparpotentiale auf.

Außerdem am Stand: ein Überblick über das umfangreiche Ultramid®-Portfolio für die Ladeluftstrecke heutiger und zukünftiger Verbrennungsmotoren. Das abgestimmte Portfolio von PA6- und PA66-Typen erfüllt die gestiegenen Anforderungen an die eingesetzten Materialien, ihre mechanischen Eigenschaften und Temperaturbeständigkeit. So kann dem Entwickler das jeweils optimale Material für unterschiedliche Bauteile der Ladeluftstrecke mit dem besten Kosten-Nutzen-Verhältnis zur Verfügung gestellt werden. Ausgewählte Typen basieren auf globalen Spezifikationen.

Strapazierfähiger Boden aus Elastollan®

Am BASF-Stand wurde zudem ein aus Elastollan® gefertigter Bodenbelag verlegt. Elastollan® ist das thermoplastische Polyurethan (TPU) von BASF, das sich durch besonders gute mechanische Eigenschaften und eine sehr hohe Abriebfestigkeit auszeichnet. Daher bietet der Boden eine hohe Flexibilität und Strapazierfähigkeit und eignet sich besonders für stark frequentierte Gebäudebereiche. Der homogene Bodenbelag wird von Tarkett unter dem Namen

IQ One vermarktet und ist mit Cradle to Cradle® Gold sowie dem Umweltzeichen „Blauer Engel" zertifiziert. IQ One ist zu 100 Prozent rezyklierbar und verursacht nur geringe VOC Emissionen (flüchtige organische Verbindungen). Aufgrund der Vielfältigkeit des Kunststoffs eignet sich Elastollan® darüber hinaus für zahlreiche andere Anwendungsfelder. Eine Auswahl an Extrusions- und auch Spritzgussexponaten wird ebenfalls am BASF-Stand gezeigt.

Stuhlvielfalt aus Ultramid® SI

Designer und Entwickler aus der Möbelindustrie entscheiden sich immer häufiger für Kunststoff als Werkstoff für ihre Produkte. Daher können die Besucher am BASF-Stand gleich auf drei verschiedenen Stuhldesigns Platz nehmen: auf dem Belleville von Vitra, dem Metrik von Wilkhahn und dem A-Chair von Brunner. Alle drei bestehen aus dem Polyamid Ultramid® SI (SI = Surface Improved) der BASF. Neben der für Polyamide typischen Stabilität überzeugt Ultramid® SI mit einer optisch besonders wertigen Oberfläche. Mithilfe des Simulationsinstruments Ultrasim® konnte bei der Entwicklung der Stühle das Potenzial von Design und Material voll ausgeschöpft werden. Das Ergebnis: ein meisterhafter Spagat zwischen filigraner Optik und Festigkeit.

Ultramid® Abstandshalter für vorgehängte hinterlüftete Fassaden

Wohn-, Geschäfts- und Industriegebäude werden heute oft mit vorgehängten hinterlüfteten Fassaden (VHF) gedämmt. Die erwartete Dämmleistung und Energieeinsparung kann jedoch nur erreicht werden, wenn die tragenden Elemente zum Vorhängen der Fassade möglichst keine Wärme zwischen Wand und Fassade durchleiten. Die Firma BWM hat dafür den Fassadenhalter „Zela Click“ aus dem thermoplastischen Kunststoff Ultramid® von BASF entwickelt. Der clevere Kunststoffhalter vermindert Energieverluste und ist schnell und unkompliziert zu montieren. Auch beim Fixrock Brandriegel-Kit von BWM ersetzt Ultramid® das zuvor eingesetzte Metall und sorgt für die notwendige Hinterlüftung zwischen Fassadendämmung und Bekleidung. Mit ihrer Expertise für technische Kunststoffe hat BASF den Kunden BWM bei der Materialauswahl und Produktentwicklung unterstützt.

Tinuvin® Lichtstabilisatoren von BASF für langlebige Kunststoffe

Ob im Autoinnenraum, im Kunstrasen oder in Teppichen, Polymere sind häufig starkem UV-Licht, rauen Wetterbedingungen und Umweltschadstoffen ausgesetzt. Damit der Kunststoff sein Aussehen und seine ursprünglichen Materialeigenschaften langfristig beibehält, kommen sterische Amine (HALS) als Lichtschutzmittel zum Einsatz. So sorgt das HALS Tinuvin® 880 der BASF für eine unvergleichliche

UV-Beständigkeit von Kunststoffteilen im Autoinnenraum und verbessert zugleich ihre Wärmestabilität. Speziell für Fasern und Filme, die beispielsweise in technischen Textilien oder Kunstrasen enthalten sind, hat BASF das HALS Tinuvin® XT 55 entwickelt. Dieser hochleistungsfähige Lichtstabilisator hat zusätzlich einen positiven Effekt auf Verarbeitungsprobleme und Verzögerungen, die bei der Produktion von Fasern und Filmen auftreten können.

Folien aus Ultramid®: Weich, transparent und reißfest

Die besonderen Eigenschaften von zwei neuen Ultramid® Copolyamiden eröffnen den BASF-Kunden breite Anwendungsmöglichkeiten. Das teilweise biobasierte Ultramid® Flex F38L ist auch bei tiefen Temperaturen und geringer Luftfeuchtigkeit weich, transparent und reißfest. Daher eignet es sich besonders für technische Folien oder weiche Verpackungen, wie sie beispielsweise für Lebensmittel verwendet werden. Weichheit, Transparenz und Reißfestigkeit sind auch die Stärken von Ultramid® C37LC. Es wird sowohl für Schrumpffolien in der Lebensmittelbranche als auch für Fischernetze und Angelschnüre eingesetzt. Zusätzlich profitieren die Kunden bei diesem Ultramid® von einem effizienteren Produktionsprozess, da sie bei der Verarbeitung auf die Zugabe von amorphen Polyamiden verzichten können.

Neuer Produktionskomplex für Ultraform® in Korea

Ein 50:50-Joint-Venture von BASF und Kolon Plastics mit dem Namen „Kolon BASF innoPOM, Inc.“ baut in Korea eine neue, hocheffiziente Produktionsanlage für Polyoxymethylen (POM). Die Anlage mit 70.000 Tonnen Jahreskapazität wird am bereits bestehenden Produktionsstandort von Kolon Plastics in Gimcheon angesiedelt. Damit entsteht der weltweit größte Produktionskomplex für POM. Die Inbetriebnahme ist für das 3. Quartal 2018 geplant. BASF bietet POM-Produkte unter dem Markennamen Ultraform® an. Erste Produktmuster der neuen, mit dem Suffix „AT“ gekennzeichneten Produkte können BASF-Kunden aber schon jetzt unter die Lupe nehmen. Die Muster wurden auf der bereits bestehenden Anlage von Kolon gefertigt und sind identisch mit denen, die die neue Anlage des Joint Ventures produzieren wird. Auch erste kommerzielle Mengen sind bereits verfügbar.

Im Internet:

www.plasticsportal.eu

www.polyurethanes.basf.de

E-Mail-Kontakt:

ultraplaste.infopoint@basf.com

Besuchen Sie uns auf der Fakuma,

Friedrichshafen,

17.-21.10.2017,

Halle B4, Stand 4306

Über den Bereich Performance Materials der BASF

Der Bereich Performance Materials der BASF bündelt das gesamte werkstoffliche Know-how der BASF für innovative, maßgeschneiderte Kunststoffe unter einem Dach. Der Bereich, der in vier großen Branchen – Transportwesen, Bauwirtschaft, industrielle Anwendungen und Konsumgüter – aktiv ist, verfügt über ein breites Portfolio von Produkten und Services sowie ein tiefes Verständnis für anwendungsorientierte Systemlösungen. Wesentliche Treiber für Profitabilität und Wachstum sind unsere enge Zusammenarbeit mit den Kunden und ein klarer Fokus auf Lösungen. Starke F&E-Kompetenzen bilden die Basis für die Entwicklung innovativer Produkte und Anwendungen. 2016 betrug der weltweite Umsatz des Bereichs Performance Materials 6,9 Milliarden €.

Mehr Informationen im Internet unter: www.performance-materials.basf.com

Über BASF

BASF steht für Chemie, die verbindet – für eine nachhaltige Zukunft. Wir verbinden wirtschaftlichen Erfolg mit dem Schutz der Umwelt und gesellschaftlicher Verantwortung. Rund 114.000 Mitarbeiter arbeiten in der BASF-Gruppe daran, zum Erfolg unserer Kunden aus nahezu allen Branchen und in fast allen Ländern der Welt beizutragen. Unser Portfolio haben wir in den Segmenten Chemicals, Performance Products, Functional Materials & Solutions, Agricultural Solutions und Oil & Gas zusammengefasst. BASF erzielte 2016 weltweit einen Umsatz von rund 58 Milliarden €. BASF ist börsennotiert in Frankfurt (BAS), London (BFA) und Zürich (BAS). Weitere Informationen unter www.basf.com.

P-17-299