Wandel für das Klima

Unsere Innovationen

Beschaffung

E-Autos lieben, unsere Ressourcen schützen

Bei BASF wissen wir, dass die Art und Weise, wie Metalle für unsere Batteriematerialien gewonnen werden, ein entscheidender Faktor für die Nachhaltigkeit von Elektrofahrzeugen ist.

Deshalb beteiligen wir uns, gemeinsam mit unseren Partnern, lokalen Bergbaugenossenschaften und Behörden, an einer Reihe von globalen Initiativen zur Verbesserung der Arbeitsbedingungen für Beschäftigte im Kleinstbergwerksektor. Wir sind Gründungsmitglied der Global Battery Alliance (GBA). Die GBA setzt sich für die Förderung nachhaltiger und verantwortungsvoller Lieferketten ein, die sowohl nachhaltige Arbeitsplätze schaffen als auch die Ziele des Pariser Klimaschutzabkommens fördern.

Metalle wie Nickel und Kobalt sind unerlässlich für ein starkes Wachstum entlang der globalen Wertschöpfungskette von Elektrofahrzeugen. Wir arbeiten daran, die Auswirkungen, die durch die Beschaffung dieser Metalle entstehen, so gut wie möglich zu begrenzen. Jede Lieferkette wird auf ihre Nachhaltigkeit hin bewertet. Wir setzen uns dafür ein, dass Umwelt-, Sozial- und Menschenrechtsstandards eingehalten werden. Wo zusätzliche Kontrolle erforderlich ist, werden Lieferketten umfassend durch Dritte zertifiziert, wie beispielsweise durch die „Initiative for Responsible Mining Assurance“ (IRMA), ein Gemeinschaftsprojekt von NGOs, Industrie, Gemeinschaften und Gewerkschaften.

Erfahren Sie mehr über das Batteriematerialiengeschäft von BASF und Nachhaltigkeit

Produktion

Wir lieben Elektrofahrzeuge. Aber nicht den CO₂-Fußabdruck.

Die Herstellung von Batterien für E-Autos erfordert viel Energie. Wir reduzieren den CO₂-Fußabdruck – mit energieeffizienteren Produktionsverfahren, mehr erneuerbaren Energien und kürzeren Transportwegen.

Dank unserer innovativen Produktionsanlagen für Vorprodukte in Harjavalta/Finnland, und für Kathodenmaterialien in Schwarzheide/Deutschland, können wir Kathodenmaterialien so herstellen, dass ihr CO₂-Fußabdruck im Vergleich zum marktüblichen Industriemaßstab um bis zu 40 % reduziert ist.

BASF wird der erste Lieferant von Kathodenmaterialien mit Produktionskapazitäten in allen wichtigen Märkten sein. Kathodenmaterialien sind die Chemikalien, die die Batterien von Elektrofahrzeugen "antreiben". Wir haben Produktionsanlagen und F&E-Teams in allen wichtigen Märkten, wie in Asien, Europa und Nordamerika. So unterstützen wir unsere Kunden mit maßgeschneiderten Lösungen, die die lokalen, gesetzlichen Anforderungen erfüllen, und gleichzeitig können wir auf die globale Nachfrage nach Elektrofahrzeugen reagieren. Erst kürzlich haben BASF und Shanshan, ein führender Anbieter von Lithium-Ionen-Batteriematerialien, die Gründung eines Joint Ventures vereinbart, um China, den weltweit größten Markt für Batteriematerialien, zu beliefern.

Erfahren Sie mehr über unsere europäische Wertschöpfungskette für Batteriematerialien

Recycling

Metalle, von denen wir uns nicht trennen können

Gemeinsam mit unseren Partnern arbeiten wir an innovativen Möglichkeiten, dass auch in Zukunft noch genügend essenzielle Metalle vorhanden sind, die Ihr E-Auto am Laufen halten.

Wir verwenden ein innovatives Recyclingverfahren, das wertvolle Metalle aus ausgedienten E-Auto-Batterien und Abfällen aus der Batterieproduktion zurückgewinnt, und zwar zu einem weltweit führenden Anteil. Durch das Recycling dieser Metalle sind wir in der Lage, Ressourcen zu sparen und CO₂-Emissionen zu reduzieren.

In Schwarzheide in Deutschland bauen wir eine neue Prototypanlage für Batterierecycling, die eine Reihe von wichtigen Metallen wie Lithium, Nickel, Kobalt und Mangan extrahiert. Sie können dann in neuen Batterien abermals zum Einsatz kommen. Den Kreislauf schließen: Dies ist ein wichtiger Schritt für die Entwicklung noch nachhaltigerer Elektrofahrzeuge.

Erfahren Sie mehr über das Batteriematerialiengeschäft von BASF

Forschung

Ein Projekt aus Leidenschaft

Unsere globalen Forschungs- und Entwicklungsteams (F&E) arbeiten unermüdlich daran, die Leistung von Batteriematerialien zu verbessern. Ihr Ziel ist, die tatsächliche Reichweite eines typischen Mittelklasseautos auf 600 km zu steigern und gleichzeitig die Ladezeit auf 15 Minuten zu reduzieren.

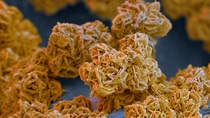

Das Kathodenmaterial für Batterien besteht aus wenigen Mikrometer großen Partikeln und wird bei BASF weiterentwickelt

Wir erforschen außerdem, wie Batterien von E-Autos ohne oder zumindest mit deutlich weniger Kobalt auskommen können. Und wir arbeiten mit modernsten Forschungsmethoden daran, wie Produkte aus dem Labor in den Produktionsmaßstabe hochskaliert werden können.

Neben unseren F&E-Aktivitäten rund um Kathodenmaterialien für Lithium-Ionen-Batterien erforschen wir auch Komponenten für Batterien der nächsten Generation. Dazu gehören Festkörperbatterien, bei denen der Elektrolyt fest statt flüssig ist, und die Anode auf Lithium anstelle von Graphit basiert. Diese werden erhebliche Verbesserungen in punkto Sicherheit mit sich bringen und außerdem weniger Platz im Auto in Anspruch nehmen.

In Kooperation mit Universitäten, anderen akademischen Einrichtungen und privaten Partnern sind wir am Puls des wissenschaftlichen Fortschritts, wenn es um vielversprechende neuartige und verbesserte Materialien geht. Ein Beispiel für unser Kooperationsnetzwerk ist BELLA (Battery and Electrochemistry Laboratory), ein gemeinsames Labor der BASF und des Karlsruher Instituts für Technologie (KIT) in Deutschland.

Erfahren Sie mehr über die F&E-Pipeline der BASF auf dem Gebiet von Batteriematerialien