Medien

Unter der virtuellen Lupe

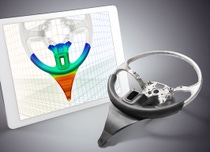

- Schäumsimulation von Polyurethansystemen jetzt auch für Automobil-Lenkräder

- Virtuelle Prozessauslegung verbessert Entlüftung im Werkzeug und sagt Dichteverteilung des Schaums voraus

- Vorteile für Lenkradhersteller: schnellere Bauteilentwicklung und maßgeschneiderte, zuverlässigere Prozessführung

Die BASF hat jetzt ihr Simulationstool Ultrasim® so erweitert, dass sich das Aufschäumen und Aushärten der Weichintegralschaumsysteme Elastofoam® I für Automobil-Lenkräder präzise vorhersagen lässt. Mit der detaillierten Simulation können sowohl die wichtigsten chemischen Reaktionen als auch das Fließverhalten des Polyurethanschaums im Werkzeug berechnet werden. Dabei werden an jeder Stelle des Werkzeugs Prozess- und Umgebungsbedingungen wie Temperatur, Druck und Materialkonzentration sowie Bauteilspezifika wie Metallskelett und Kabel berücksichtigt. Aufbauend auf der jetzt erstmals verfügbaren, ausführlichen Beschreibung der Integralschaumsysteme in Ultrasim® ist es so möglich, schon vor dem Bau des Werkzeugs kritische Lufteinschlüsse im Bauteil wie unter einer virtuellen Lupe zu identifizieren, Entlüftungen anzupassen und den Herstellungsprozess für Lenkräder zuverlässig zu gestalten. Der neue BASF-Service ermöglicht es Lenkradherstellern, Entwicklungszyklen zu verkürzen, so Kosten zu senken – und gleichzeitig die Trends hin zu größerer Funktionsintegration, mehr Elektronik und individuellem Design bei Lenkrädern zu verwirklichen. Er ist bei Automobilzulieferern wie ZF-TRW Automotive Safety Systems im Einsatz.

Trotz komplexen Fließverhaltens: Entlüftungsstellen und Dichteverteilung präzise vorhergesagt

Lenkräder sind der wichtigste Kontaktpunkt im Auto: Haptik, Optik und Funktionalität lassen sich direkt auf das Bauteildesign zurückführen. Dabei handelt es sich um komplexe Bauteile, die aufgrund ihrer Form und der Bauteilelemente Metallskelett, Kabel, Knöpfe und Designfeatures bei gleichzeitig begrenztem Platzangebot hohe Anforderungen an den eingesetzten Polyurethanschaum und den Schäumprozess stellen. Der Simulation liegen deshalb umfangreiche Materialdaten und komplexe Materialgesetze zugrunde, da sich alle diese Aspekte auf das Füllverhalten und die resultierende Dichteverteilung auswirken. Das Fließverhalten muss genauer modelliert werden als z.B. bei Instrumententafeln: Fließwege spalten sich auf und schließen sich wieder, kleine Schlitze müssen passiert und Dickstellen zuverlässig ausgefüllt werden.

Ein besonders kritischer Parameter ist die Entlüftung der Schäumform und die verschiedenen Methoden, diese im Produktionsprozess umzusetzen. Die Platzierung kleiner Entlüftungskegel soll im Schäumprozess Lufteinschlüsse im Bauteil vermeiden, da sie die Stabilität und die Optik des Lenkrads beeinträchtigen. Hier kann die Füllsimulation mit Ultrasim® die Lage und Größe etwaiger Lufteinschlüsse korrekt vorhersagen und Kunden dabei unterstützen, die Entlüftungen richtig zu positionieren: So werden die Anzahl der benötigten Entlüftungen und gleichzeitig das Risiko von Lufteinschlüssen verringert. Das genaue Fließmodell berücksichtigt außerdem bauteiltypische und kundenspezifische Prozesse, z.B. das Werkzeugschwenken während des Schäumprozesses. Auch in diesen Fällen wurde die Vorhersagegenauigkeit des BASF-Simulationstools in Bezug auf das Fließverhalten und die Lufteinschlüsse an Kundenbauteilen verifiziert.

Die Simulation der BASF berechnet auch die Dichteverteilung. Diese ist entscheidend für die Haptik, also die lokale Härte des Lenkrads, die die Automobilhersteller vorgeben. Um die Dichte an jeder Stelle des Bauteils vorherzusagen, wurde das Materialmodell für Elastofoam® I so weiterentwickelt, dass es das Schaumwachstum detailliert beschreibt, abhängig von den chemischen Reaktionen, der lokalen Temperaturentwicklung, dem Druck und der anfänglichen Gasbeladung. Damit ist die Ausgangsbasis dafür geschaffen, Lenkräder aus Polyurethanschaum nicht nur vom Prozess her zu beschreiben, sondern auch das mechanische Verhalten des Bauteils selbst, z.B. Steifigkeit und Härte, zu bestimmen. Bisher kann die so genannte Shore-Härte von Lenkrädern nur am realen Bauteil gemessen, nicht aber in der frühen, rein virtuellen Projektphase vorhergesagt werden.

Weichintegralschaum Elastofoam® I: leichter Schaumkern, feste Haut

Zusätzlich zum etablierten technischen Kundendienst entwickelt BASF mit dem neuen Ultrasim®-Service die prozess- und bauteilgerechte Verarbeitung ihrer bewährten Weichintegralschaumsysteme weiter. Das niedrig-dichte Elastofoam® I bildet, kombiniert mit einem In-Mold-Coating, in einem einstufigen Produktionsverfahren eine Haut als dekorative und schützende Oberfläche aus, die UV-, kratz- und abriebbeständig ist. Lenkräder aus Elastofoam® I haben eine starke Außenhaut und fühlen sich zugleich weich und komfortabel an. Sie sind verschleißfest und langlebig, auch bei Kontakt mit Schweiß, Sonnencreme oder Reinigungsmitteln. Aktuelle Systeme bieten geometrieabhängig deutliche Gewichtseinsparungen von bis zu 10 Prozent ohne Eigenschaftsverlust bei Entformungszeiten von bis zu 60 Sekunden und geringen Emissionen.

Weitere Informationen unter www.ultrasim.basf.com.

Über den Bereich Performance Materials der BASF

Der Bereich Performance Materials der BASF bündelt das gesamte werkstoffliche Know-how der BASF für innovative, maßgeschneiderte Kunststoffe unter einem Dach. Der Bereich, der in vier großen Branchen – Transportwesen, Bauwirtschaft, industrielle Anwendungen und Konsumgüter – aktiv ist, verfügt über ein breites Portfolio von Produkten und Services sowie ein tiefes Verständnis für anwendungsorientierte Systemlösungen. Wesentliche Treiber für Profitabilität und Wachstum sind unsere enge Zusammenarbeit mit den Kunden und ein klarer Fokus auf Lösungen. Starke F&E-Kompetenzen bilden die Basis für die Entwicklung innovativer Produkte und Anwendungen. 2017 betrug der weltweite Umsatz des Bereichs Performance Materials 7,7 Milliarden €. Mehr Informationen im Internet unter: www.performance-materials.basf.com.

Über BASF

BASF steht für Chemie, die verbindet – für eine nachhaltige Zukunft. Wir verbinden wirtschaftlichen Erfolg mit dem Schutz der Umwelt und gesellschaftlicher Verantwortung. Mehr als 115.000 Mitarbeiter arbeiten in der BASF-Gruppe daran, zum Erfolg unserer Kunden aus nahezu allen Branchen und in fast allen Ländern der Welt beizutragen. Unser Portfolio haben wir in den Segmenten Chemicals, Performance Products, Functional Materials & Solutions, Agricultural Solutions und Oil & Gas zusammengefasst. BASF erzielte 2017 weltweit einen Umsatz von 64,5 Milliarden €. BASF ist börsennotiert in Frankfurt (BAS), London (BFA) und Zürich (BAS). Weitere Informationen unter www.basf.com.

P-18-140