Ludwigshafen

Absoluter Dauerbrenner

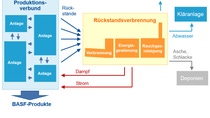

BASF vermeidet und vermindert Abfälle, wo immer es möglich ist. Ist eine Vermeidung nicht möglich, prüften unterschiedliche Facheinheiten die Möglichkeiten einer stofflichen oder ernergetischen Verwertung unter Nutzung der Verbund-strukturen am Standort. Für die energetische Verwertung nutzt BASF die Rückstandsverbrennungsanlage (RVA) im Norden des Werks.

Sie verarbeitet vorwiegend Rückstände aus Produktionsbetrieben in Ludwigshafen, aber auch aus den weiteren deutschen Standorten wie Schwarzheide und Antwerpen sowie von externen Kunden. Die RVA hat eine jährliche Verbrennungskapazität von insgesamt rund 225.000 Tonnen. Sie macht die Produktion am Standort somit erst möglich und ist daher für den Verbund unverzichtbar. Mit rund einer Million Tonnen Dampf pro Jahr trägt die Rückstandsverbrennungsanlage außerdem wesentlich zur Dampfversorgung am Standort bei.

Die Rückstandsverbrennungsanlage macht die Produktion am Standort erst möglich. Zusammen mit der Deponie Flotzgrün und der Kläranlage stellt sie ein wesentliches Element der Entsorgungssicherheit des Standortes dar. Es ist uns wichtig, Sie als Bürger und Nachbar schon frühzeitig von der Erweiterung der Verbrennungskapazität und dem damit verbundenen Bauvorhaben zu informieren und mit Ihnen in den Dialog zu treten. Dazu haben wir für Sie im Folgenden die wichtigsten Fakten über die geplante Anlage zusammengetragen. Ich freue mich auf Ihre Kommentare, Anregungen und Fragen.

René Lochtman

Leiter Entsorgung

Entsorgung von Produktionsabfällen

BASF kümmert sich um fach- und umweltgerechte Entsorgung der Produktionsabfälle. Sofern Abfälle entstehen, entsorgen wir sie fach- und umweltgerecht unter Berücksichtigung rechtlicher und technischer Rahmenbedingungen sowie nach wirtschaftlichen Gesichtspunkten.

Oberstes Ziel ist die Vermeidung von Abfällen. Ist eine Vermeidung nicht möglich, prüfen wir die Möglichkeiten einer stofflichen oder energetischen Verwertung unter Nutzung der Verbundstrukturen am Standort. Für die energetische Verwertung nutzen wir die Rückstandsverbrennungsanlage.

Die Rückstandsverbrennungsanlage

Die Rückstandsverbrennungsanlage besteht aus sechs Drehrohröfen und drei nachgeschalteten Rauchgasstraßen zur Rauchgasreinigung. Hier können bei sehr hohen Verbrennungstemperaturen bis zu 225.000 Tonnen Abfall pro Jahr entsorgt bzw. verwertet werden.

Die durch die Verbrennung entstehenden Abgase werden ausgebrannt. Elektrofilter, Katalysatoren und Wäscher entfernen Stäube und vermindern Schadgase wie Stickoxide, Schwefeldioxid und halogenhaltige Verbindungen im Rahmen der behördlich geforderten Grenzwerte, so dass über den Kamin im Wesentlichen Kohlendioxid und Dampf austreten.

Die in den Verbrennungsanlagen entstehende Wärme wird als Dampf und Strom in die Werksnetze eingespeist und entsprechend Primärenergie eingespart; dabei werden mehr als 75 Prozent der Energie zurückgewonnen. Jährlich werden rund 1.000.000 Tonnen Dampf und 25.000 MWh Strom erzeugt.

Die Konsistenz der in der Rückstandsverbrennung entsorgten Abfälle kann flüssig, pastös/schlammig oder fest sein. Die Bandbreite der Abfälle erstreckt sich von organischen oder wässrigen, heizwertreichen oder -armen, halogenhaltigen bis hin zu stark korrosiven Abfällen. Materialien, die Pflanzenschutzmittel, Dioxine oder PCB enthalten, können ebenfalls sicher entsorgt werden. Von extern werden u. a. Abfälle aus öffentlichen Schadstoffsammlungen oder von anderen Chemiefirmen sowie Krankenhausabfälle verbrannt. Ausgeschlossen sind z. B. quecksilberhaltige Abfälle sowie Explosivstoffe.

Die Abfälle stammen zum größten Teil aus dem Werk Ludwigshafen. Die Anlieferung erfolgt über Direktförderleitung oder über die Abfallannahme in Bahnkesselwagen, Tankcontainern, mobilen Druckbehältern und verbrennungsgerechten Gebinden.

Neue Anlage zur Flüssigabfallverbrennung in Betrieb genommen

Obwohl Abfälle nach Möglichkeit stofflich verwertet werden, wurde aufgrund steigender Abfallmengen in Folge steigender Produktion am Standort, eine Erweiterung der Verbrennungskapazität notwendig. Seit Anfang 2022 läuft die neue Verbrennungslinie für Flüssigabfall. Zu der neuen Anlage gehört außerdem ein neues Tanklager mit Entleerungsstellen zur Beschickung der neuen Verbrennungslinie. Der Neubau wurde an der Stelle zweier ehemaliger kleinerer Verbrennungsanlagen errichtet.

Neueste Technologie

Die neue Verbrennungslinie wird nach der neuesten Technologie gebaut werden und eine hocheffiziente Nutzung der Verbrennungswärme im Energieverbund des Standorts gewährleisten ("Prozessdampf"). Der Standort wird dadurch erheblich Primärenergie einsparen.

Beitrag zur CO2-Reduktion

Die Bauweise der neuen Anlage entspricht höchsten Standards – in Sachen Sicherheit, wie auch in Sachen Energieeffizienz. Die Anlage ist speziell für die am Standort überwiegend flüssigen Rückstände mit viel Heizwert konzipiert. Sie hat kein Drehrohr und keine ausgemauerten Wände, sondern eine gekühlte stehende Brennkammer. Diese Technologie ist besonders energieeffizient. Der dadurch zusätzlich eingespeiste Dampf muss nicht durch die Verbrennung von Erdgas erzeugt werden. So können pro Jahr rund 6.000 Tonnen CO2 eingespart werden.

Häufig gestellte Fragen

Wie sieht das Abfallmanagement der BASF aus?

Ökologischer und ökonomischer Umgang mit Ressourcen

Pro Tonne eines Verkaufsprodukts fallen heute deutlich weniger Reststoffe an. Zum Beispiel wurde 1996 verglichen mit heuet noch ca. die vierfache Menge auf einer Deponie entsorgt. Der Rückgang ist vor allem auf das konsequente Abfallkonzept der BASF zurückzuführen, um sowohl ökonomisch als auch ökologisch mit Ressourcen umzugehen.

Vermeidung, Verwertung, Entsorgung

Professionelles Entsorgungsmanagement beginnt dort, wo der Abfall anfällt. Bei der BASF also zumeist unmittelbar in den Produktionsbetrieben. Abfallberater zeigen Betrieben wie Abfälle vermieden, verwertet und fachgerecht entsorgt werden können. Durch stetige Optimierung der Produktionsverfahren wird auch künftig die Menge der Reststoffe immer weiter verringert werden. Ist eine vollständige Vermeidung von Abfall nicht möglich, wird geprüft, wie sich Material stofflich oder thermisch verwerten lässt.

Reststoffe sinnvoll wiederverwendet

Der Verbund der BASF hilft, scheinbare Abfallstoffe direkt im Werk an anderer Stelle wieder zu verwerten. Ein Beispiel ist die Adipinsäurefabrik. Bei der Produktion von Adipinsäure, einem Zwischenprodukt, welches unter anderem für die Herstellung von Nylon benötigt wird, entstehen auch Lachgas und Stickstoffdioxid. Das Stickstoffdioxid wird zur Herstellung von Salpetersäure genutzt. Lachgas dient zu einem gewissen Prozentsatz der Produktion von CDon, einem Rohstoff für Kunststoffe. Das übrige Lachgas wird zu Stickstoff und Sauerstoff aufgespalten.

Schrottsortierung

Im Bereich der Schrottsammlung setzt die BASF schon seit langem auf die weitere Verwendung des Materials. Täglich werden Teile von Anlagen erneuert, ersetzt oder abmontiert. Dabei fallen jeden Tag bis zu 150 Tonnen Schrott an, der nach den verschiedenen Schrottarten sortiert und gesammelt wird und so auf dem Markt zu guten Preisen verkauft werden kann.

Recycling als Möglichkeit der Wiederverwertung

Klassisch recycelt wird bei der BASF vor allem Bodenaushub- und mineralischer Bauschutt, von dem jährlich bis zu 300.000 Tonnen bei Baumaßnahmen entstehen. Damit diese Mengen nicht ungenutzt auf Deponien verschwinden, recycelt die BASF unbelasteten Bauschutt zu 100 Prozent. Dies spart nicht nur Kosten, sondern auch die natürlichen Ressourcen.

Rückstandsverbrennung

Lassen sich Reststoffe weder recyceln noch stofflich wiederverwerten, prüfen die Abfallberater gemeinsam mit den Betrieben, wie das Material thermisch verwertet werden kann. Bestimmte Abfallstoffe wie einige Kunststoffabfallprodukte oder Lösemittel dienen extern als Brennstoffe. Betriebe wie die Zementfabrik oder Hüttenbetriebe nutzen den Brennwert des Materials. Der Weg von Reststoffen, die aufgrund ihrer chemischen Zusammensetzung besonders behandelt werden müssen, führt wenn möglich in die BASF eigene Rückstandsverbrennung, die Abfall ebenfalls thermisch verwertet, also verbrennt. Bei der Verbrennung der Abfälle entsteht Energie, die in Form von Dampf und Strom in die Werksnetze eingespeist und von anderen Betrieben genutzt werden. Je nach Abfallmenge und –zusammensetzung produziert der Betrieb bis zu etwa 25.000 MWh Strom und 1.000.000 Tonnen Dampf jedes Jahr.

Kläranlage

Anfallende Abwässer werden mit Hilfe der BASF-Kläranlage entsorgt. Im vergangenen Jahr reinigte die Kläranlage 98 Millionen Kubikmeter Schmutzwasser aus den Betrieben. Weitere 19 Millionen Kubikmeter kommen aus den Städten Ludwigshafen und Frankenthal sowie aus der Gemeinde Bobenheim-Roxheim hinzu. Das Gesamtvolumen entspricht der Abwassermenge einer Großstadt mit sechs bis sieben Millionen Einwohnern wie zum Beispiel Madrid. Die Kläranlage wurde im Jahre 1974 in Betrieb genommen und seither ständig verbessert und nachgerüstet. Das Unternehmen konnte in diesem Zeitraum die Emissionen organischer Stoffe in den Rhein um 86 Prozent reduzieren.

Klärschlammverbrennung

Der durch die Klärung des Abwassers anfallende Klärschlamm wird wiederum thermisch verwertet. Dazu wird der Klärschlamm in Eindickungsbecken und in Dekanter entwässert. Der so entstehende Filterkuchen verbrennt in Wirbelschichtöfen bei 850 bis 1.000 Grad Celsius. Die freiwerdende Energie nutzt die BASF unter anderem, um den Ludwigshafener Stadtteil Pfingstweide mit Fernwärme zu versorgen.

Deponie Flotzgrün

Obwohl die BASF damit den überwiegenden Teil des Abfalls vermeidet oder verwertet, müssen einige Abfälle deponiert werden. Seit 1966 nutzt die BASF deshalb die Rheininsel Flotzgrün südlich der Stadt Speyer als Deponie. Für die Ablagerung von Abfällen steht der BASF eine Fläche von 80 Hektar zur Verfügung. Zirka 150.000 Tonnen Abfall aus dem Werk der BASF in Ludwigshafen werden jährlich zur Deponie Flotzgrün gebracht. Insgesamt sind die angelieferten Abfälle seit 1989 durch verbesserte Produktionsverfahren, die vollständige Verbrennung von Klärschlamm und ein verstärktes Recycling von Bauschutt stark zurückgegangen. Heute werden hauptsächlich belasteter Boden aus Baumaßnahmen und Bauschutt abgelagert, die wegen der gesetzlichen Grenzwerte nicht in der Bauschutt-Recyclinganlage oder anderweitig wiederaufbereitet werden können.

Abfallbehandlung

Alle Abfallsorten, die nicht unmittelbar der Kläranlage, Rückstandsverbrennung oder Deponie zugeführt werden können, werden vom Betrieb für Abfallbehandlung und Industrieserviceleistungen behandelt. Der Abfall wird analysiert, nach Inhaltstoffen getrennt, portioniert und für die weitere Entsorgung verpackt.